硅片,对于我们半导体行业的人来说都是非常熟悉的。但实际上它是从熔融的电子级多晶硅中生长出来的大型单晶硅的薄切片。

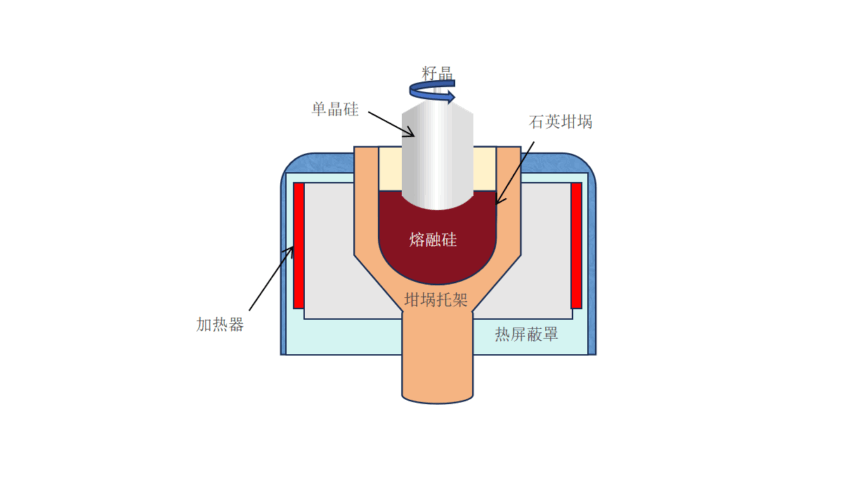

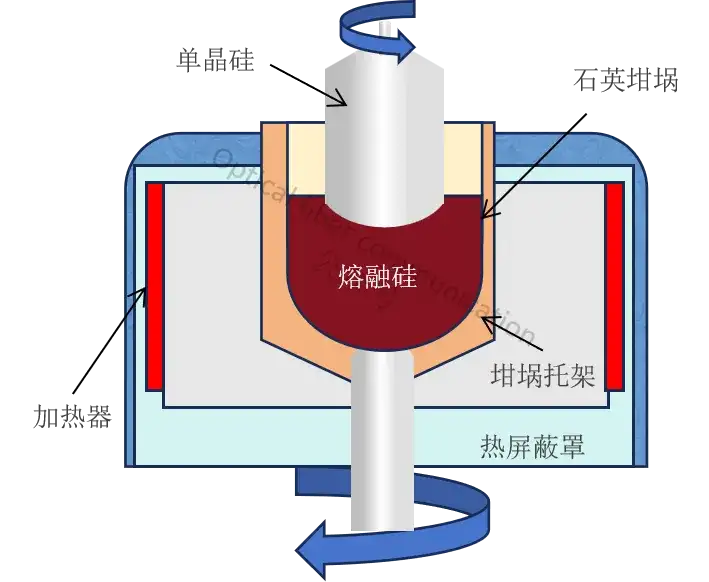

生长这些单晶所采用的工艺以其发明者扬·切克劳斯基 (Jan Czochralski) 的名字命名,称为切克劳斯基法(Czochralski process)。下图展示了切克劳斯基法的基本步骤和所涉及的组件。

切克劳斯基法在一个可抽真空的腔室内进行,该腔室通常被称为“晶体生长炉”(crystal puller),内部装有一个大型坩埚(通常是石英材质)和一个电加热元件。

半导体级多晶硅被装入(装料)坩埚中,同时加入精确计量的任何可能需要用于赋予产品硅片特定 P 型或 N 型特性的掺杂剂,如磷或硼。抽真空会移除腔室内的空气,以避免生长过程中受热的硅发生氧化。装有物料的坩埚通过电加热达到足以熔化多晶硅的温度(高于 1421ºC)。一旦硅料完全熔化,一个安装在一根杆上的小籽晶被降低浸入熔融硅液中。籽晶直径通常约为 5 mm,长度可达 300mm。它充当从熔体中生长更大硅晶体的“起始点”。籽晶安装在杆上,其已知的晶面在熔体中垂直定向(晶面由“密勒指数(Miller indices)”定义)。对于籽晶,通常选择密勒指数为 <100>、<110> 或 <111> 的晶面。

熔体中生长的晶体将遵循这个初始取向,从而使最终的大型单晶具有已知的晶体取向。浸入熔体后,随着更大晶体的生长,籽晶被缓慢地(每小时几厘米)从熔体中拉出。拉速决定了最终大晶体的直径。在拉晶过程中,晶体和坩埚都会旋转,以提高晶体和掺杂剂分布的均匀性。最终的大型晶体呈圆柱形;它被称为“晶锭”(boule)。

切克劳斯基生长法是生产适用于通用半导体器件制造(称为 CZ 硅片)的硅晶锭最经济的方法。该方法可以形成足够大的晶锭,以生产直径达 450 mm的硅片。然而,该方法存在一定的局限性。由于晶锭是在石英(SiO₂)坩埚中生长的,硅中总会存在一定的氧污染(通常为 10¹⁸ 原子/立方厘米或 20 ppm)。为避免这种污染曾使用过石墨坩埚;然而,这会在硅中引入碳杂质,尽管其浓度低一个数量级。氧和碳杂质都会降低最终硅片中的少数载流子扩散长度。切克劳斯基硅中轴向和径向的掺杂均匀性也有限,使得难以获得电阻率大于 100 ohm-cm的硅片。

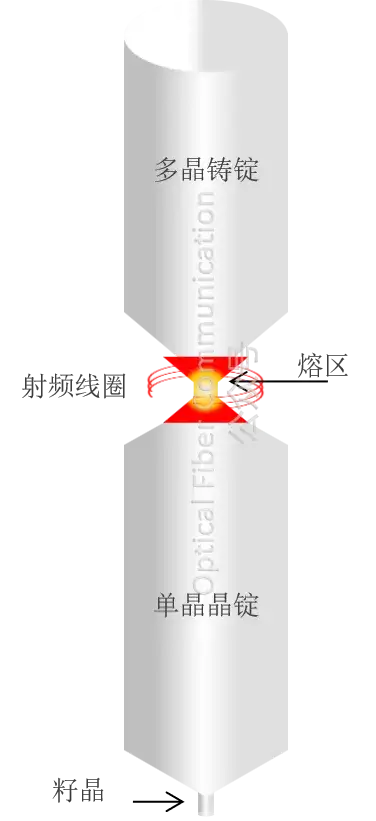

更高纯度的硅可以通过一种称为悬浮区熔(Float Zone, FZ)提纯法来生产。在此方法中,一根多晶硅锭垂直安装在生长室内,环境为真空或惰性气氛。该硅锭除了与环境气体以及其底部一个已知取向的籽晶接触外,不与腔室内的任何组件接触,如下图所示。

硅锭通过非接触式射频(RF)线圈加热,在硅锭中建立一个熔化材料的区域(熔区),厚度通常约为 2 cm。在 FZ 工艺中,硅棒垂直向下移动,使得熔区沿着硅锭的长度向上移动,将杂质推向熔区前端,并在后面留下高度提纯的单晶硅。FZ 硅片的电阻率可高达 10000 ohm-cm。

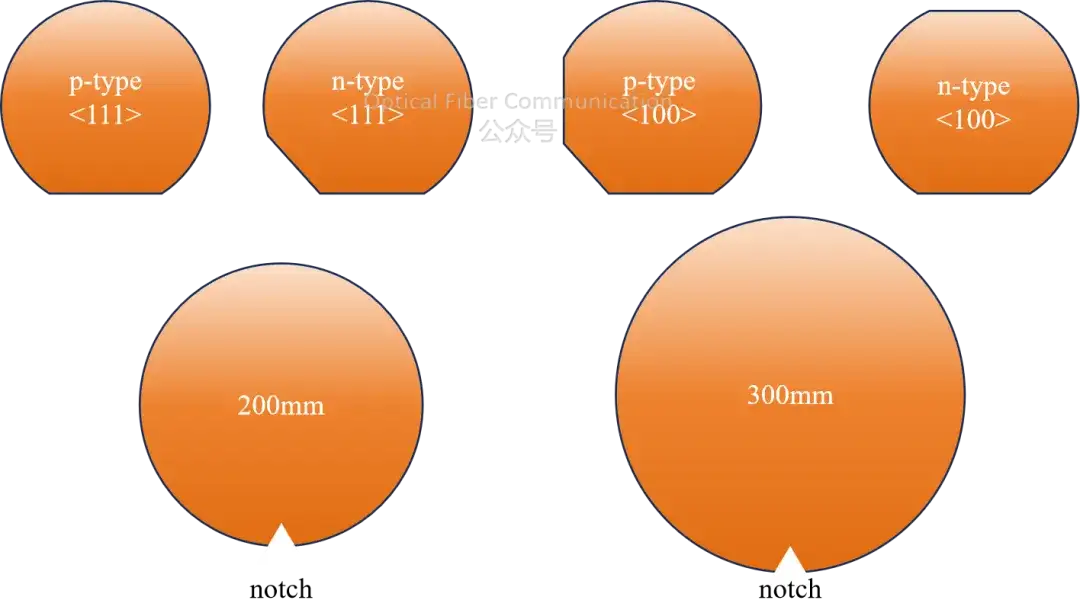

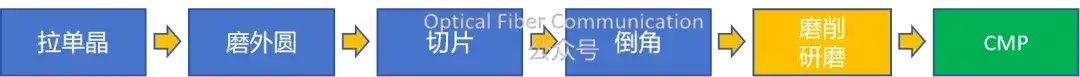

硅晶锭制成后,会被切割成便于处理的长度,每个长度会被研磨至所需直径。在此阶段,也会在晶锭上研磨出指示硅片掺杂类型和取向的定位面(orientation flats),用于直径小于 200 mm的硅片。对于直径小于 200 mm的硅片,主定位面(最大的)垂直于指定的晶轴,如 <111> 或 <100>。

次级定位面(较小的)指示硅片是 p 型还是 n 型。200 mm(8 英寸)和 300 mm(12 英寸)硅片则使用一个朝向指定晶轴的单切口(notch)来指示硅片取向,而没有用于指示掺杂类型的标记。

晶锭被研磨至所需直径并形成定位面后,使用镶金刚石的刀片或钢丝将其切割成薄片。在此阶段,通常会对硅片的边缘进行倒圆。同时,在主定位面附近添加激光标记,标明硅片类型、电阻率、制造商等信息。未加工的硅片两面都要进行研磨和研磨/抛光,以使所有硅片达到指定的厚度和平整度公差。研磨使硅片达到粗糙的厚度和平整度公差,随后研磨/抛光工序去除硅片表面最后一点不需要的材料,留下光滑、平坦、未抛光的表面。研磨/抛光通常能达到硅片表面平整度均匀性小于 2.5 μm的公差。

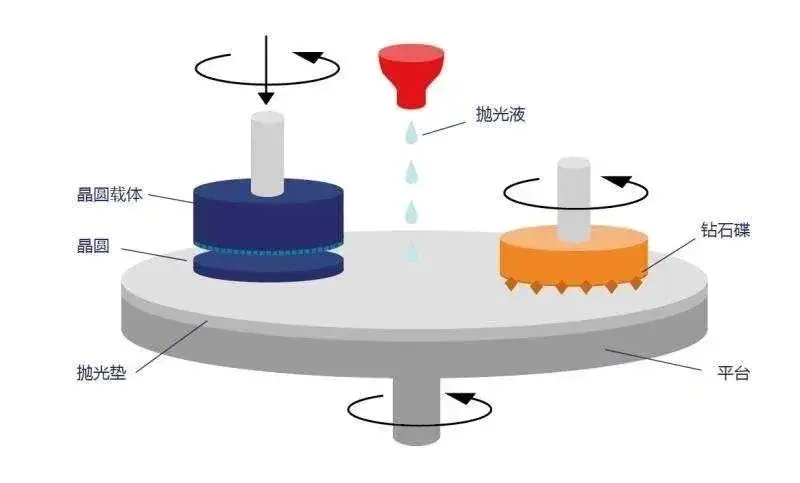

硅片制造的最后阶段包括:首先,通过化学蚀刻去除在切割、研磨和研磨/抛光过程中可能积累晶体损伤和污染物的任何表层;随后进行化学机械抛光(CMP),在硅片一侧产生高度反光、无划痕和无损伤的表面。化学蚀刻使用由氢氟酸(HF)与硝酸、乙酸混合而成的蚀刻液完成,该溶液可以溶解硅。在 CMP 中,硅片被安装到载体上并放入 CMP 机器中,在那里它们接受化学和机械相结合的抛光,将表面粗糙度降低至约 1 nm(或可行的话,降至 0.5 nm)。

通常,CMP 使用硬质聚氨酯抛光垫,配合碱性溶液中精细分散的氧化铝或二氧化硅磨料颗粒组成的浆料。CMP 工艺的最终成品就是我们作为用户所熟悉的硅片。它的一面具有高度反光、无划痕和无损伤的表面,可在其上制造半导体器件。

硅片规格应包括直径、晶向、表面抛光类型、掺杂类型和电阻率。硅片的厚度取决于其直径;制造惯例将厚度限制在最大约 2 mm,而断裂风险则限制最小厚度为 200 μm。厚度公差与硅片直径无关,规格为 +/- 25 μm;测量值通常更低(+/- 15 微米)。

硅片偏离理想圆柱形状的程度通过以下参数表征:

- TTV:总厚度变化(硅片最小与最大厚度之差);

- Bow:中位面相对于参考平面的最大偏离(弯曲度,bow);

- Warp:硅片中位面相对于弯曲度校正后的参考平面的偏离(翘曲度,warp)。

对于直径 4 英寸及以下的硅片,TTV 规格要求小于 10 微米;更大直径的硅片允许更高的 TTV 值。对于直径最大至 4 英寸的硅片,弯曲度规格要求小于 40 μm;更大直径的硅片允许更大的弯曲度极限。对于直径最大至 4 英寸的硅片,翘曲度规格要求小于 50 μm,更大直径的硅片允许更高的翘曲度值。