硅片、硅晶圆、裸片和芯片代表着芯片制造的各个阶段。下面我们来看看一下它们之差的关系,也顺便梳理下芯片制造的流程。

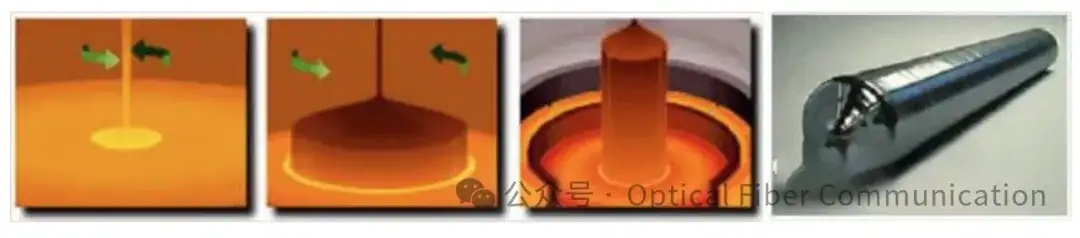

高温熔解硅原料(沙子)后,经过工艺处理后获得纯度达9-11N的超纯多晶硅。然后经过提拉法或区熔法生长工艺,形成圆柱形单晶硅锭(Ingot)。

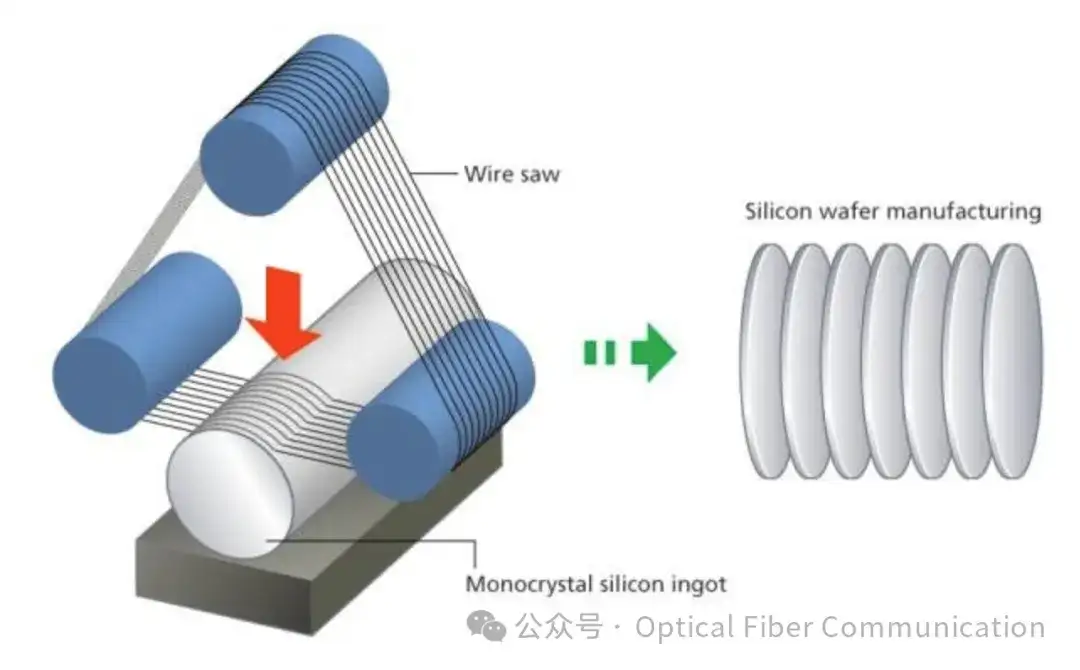

硅锭经金刚线切割后形成原始薄片(硅片/Slice),其特性直接决定最终器件性能上限。由于提拉法工艺中硅锭呈圆柱形,切割出的硅片自然为圆形。

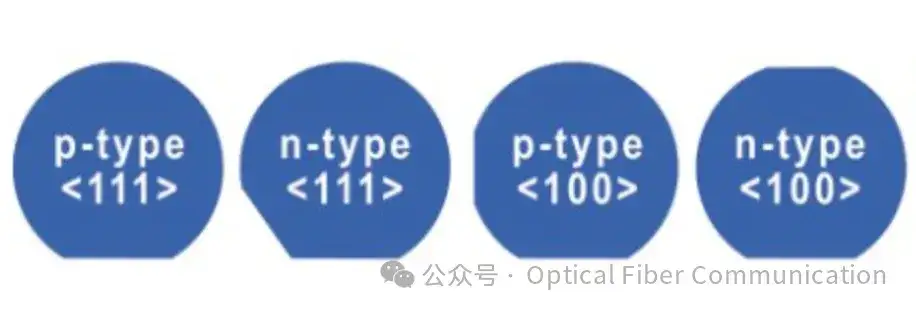

在200mm以下硅锭切割时需加工平角(Flat):

而200mm及以上硅锭则采用圆形小口(Notch),这些结构为后续工序提供机械定位基准和晶向标记。

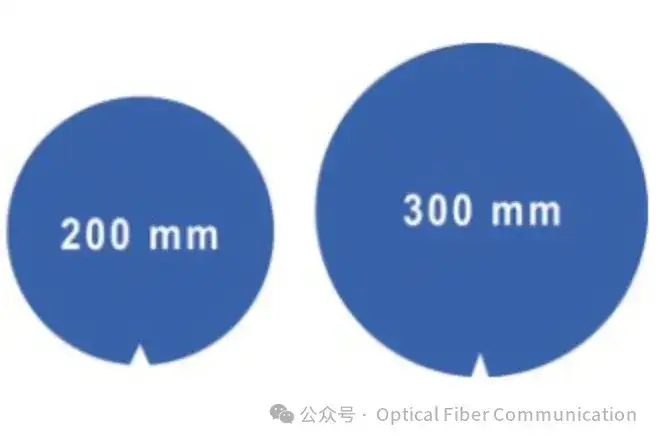

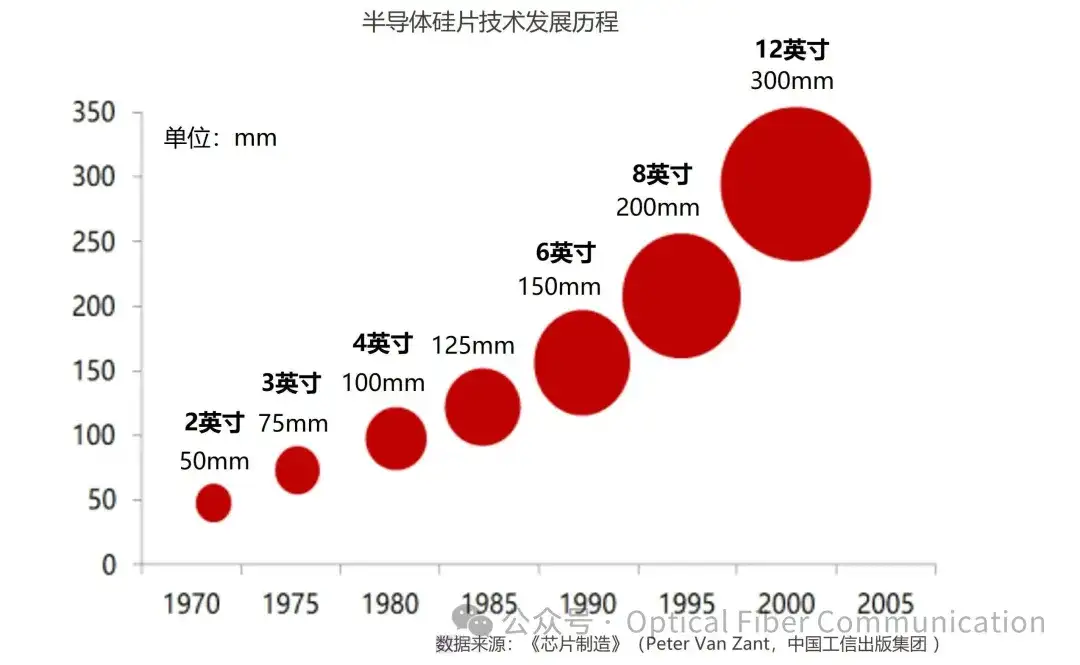

硅片尺寸从1960年代的2英寸(50.8mm)开始,经历了1970年代的3英寸(76.2mm)、1980年代的4英寸(100mm)、1990年代的6英寸(150mm),发展到2000年代的8英寸(200mm)和12英寸(300mm),以满足更高集成度和更低成本的需求

硅片需经过倒角(Edge Grinding)、研磨(Lapping)、化学机械抛光(CMP)等精密处理,转化为表面达原子级平整的硅晶圆(Wafer)。

以300mm晶圆为例,若放大至地球直径(12,742km),其表面起伏仅相当于<3m高度的丘陵(实际平整度<20nm)。此时硅片已转变为符合半导体制造要求的衬底平台.

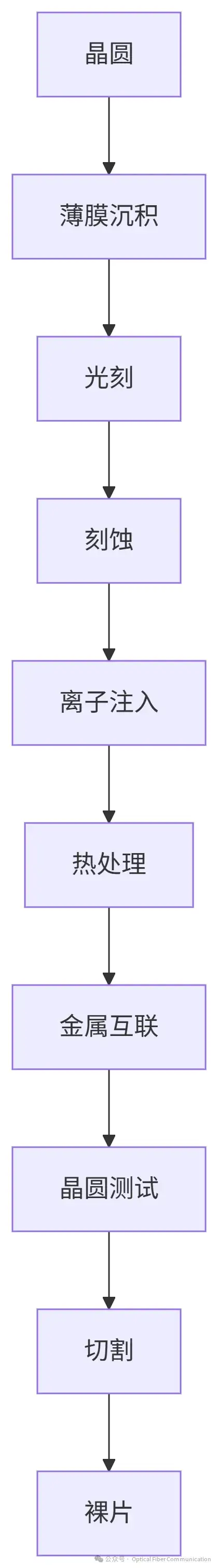

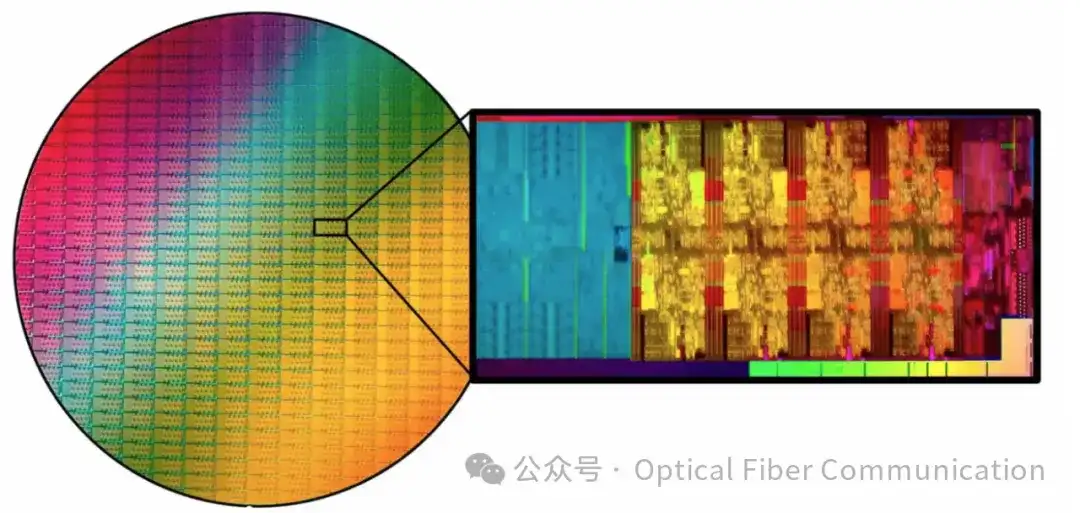

在硅晶圆上,通过光刻、刻蚀等数百道工艺形成阵列式功能单元。每个独立单元称为裸片(Die),包含完整的晶体管电路、互连结构和I/O焊盘。

下图中圆形的是wafer,其中一个个方形的就是die,即裸片。

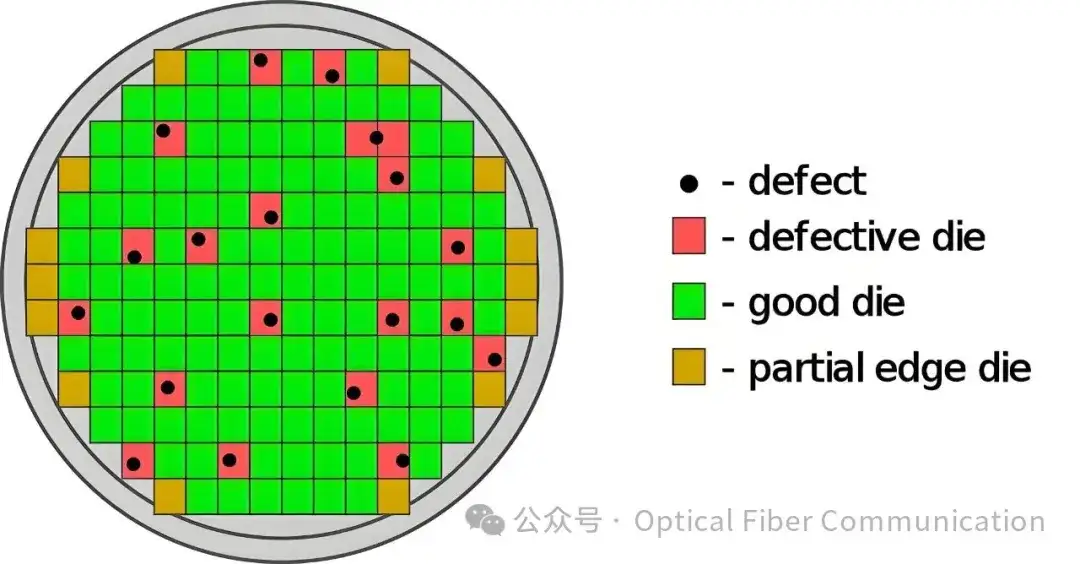

完成所有晶圆级制造工艺后,需进行晶圆测试(Wafer Testing/Probing),使用探针卡(Probe Card)接触裸片上的焊盘,筛选出功能合格的裸片(通常标记为Good Die)。随后通过划片(Dicing/Sawing)工艺,沿着切割道将晶圆分割成一个个独立的裸片单元。

裸片本身不具备物理保护和电气连接能力,需通过封装工艺:贴装至基板、引线键合(Wire Bonding)或倒装芯片(Flip Chip)互连、外加环氧树脂或陶瓷密封外壳,最终形成可直接应用的芯片(Chip)。

硅锭是超高纯度单晶硅材料;硅片是硅锭切割的原始薄片;硅晶圆是经精密加工的标准化衬底;裸片是晶圆上具备电路功能的未封装单元;芯片则是封装测试后的终端产品。

感谢阅读!