SMT(Surface Mount Technology),即表面贴装技术或表面组装技术,是直接将电子组件(如电阻、电容、集成电路等)贴装在 PCB 的表面上。它在电子组装阶段常见,同时在芯片贴装工艺上,SMT 也可以用于将封装后的芯片安装到 PCB 上。

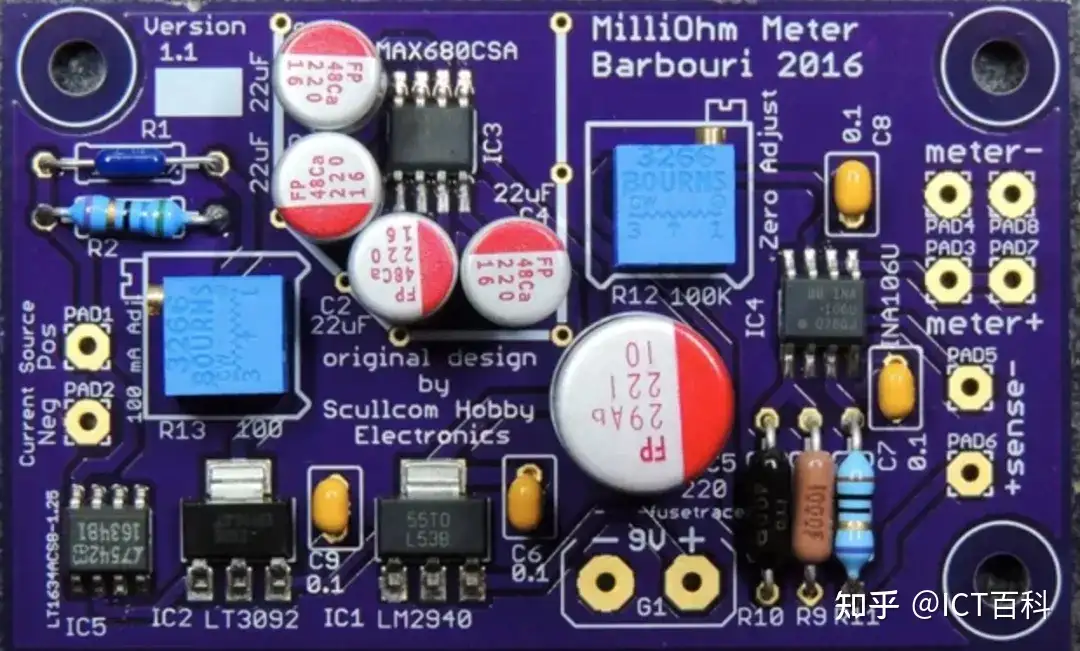

图:SMT 贴装

与之对比的通孔技术 THT(Through-Hole Technology),则是比较传统的,它是将电子组件通过引脚插入 PCB 的通孔中,并在另一侧焊接固定。

图:THT 通孔

曾经围绕着SMT与THT在成本、装配和可靠性方面的争论持续了好多年。下面我们就来简单看看它们之间优势与不足。从上面两张图,明显在形态上,SMT 用的是“贴”,而 THT 则是 “插”。在PCB上,THT 的元器件和焊点在 PCB 板的两面都有;而在 SMT 电路板上,焊点与元器件都处在板的同一面上。 这里可以看出 SMT 并不是没有通孔,而是只在需要连接电路板两面的导线时才会打孔,因此孔的数量要少得多,孔的直径也小很多。这样,就能使电路板的装配密度极大提高。

图:SMT 贴装 VS THT 通孔

在贴装器件方面,SMT使用的组件称为表面贴装器件(Surface-Mounted Devices, SMDs),基本上都是片式结构。这可显著减轻表面贴装组件 (SMA) 的重量。由于尺寸较小,表面贴装元件仅占不同类型PCB空间的一半到三分之一。因此,这使得SMT非常适合用于高密度的电子封装,比如说手机、平板电脑等。通孔 THT 则使用的是通孔插装器件,比如双列直插封装(DIP, Dual In-line Package)、单列直插封装(SIP, Single In-line Package)、晶体管(如双极型晶体管(BJT)或场效应晶体管(FET)),以及电容器和电阻器,二极管等。

表:SMT 与THT 使用的元器件

因此,SMT 用于贴装的 SMD 器件尺寸比传统的 THT 通孔组件要小,SMD 器件的重量仅为传统通孔电子元件的十分之一。另外,SMT 技术的电路引线长度一般比较短,不仅可以有效降低电阻和寄生电容,还可以减少传播延迟并降低封装噪声。此外,SMT的焊接过程通常采用回流焊接,这种无铅焊接工艺更为环保,且焊接质量更为可靠。

当然,由于走线的布线减少,电路板的尺寸减小,钻孔的数量也减少。SMT的成本相比 THT 通孔 也要便宜些。与 SMT 技术相比,THT 技术更像是传统的桥梁建筑,强调深度和稳定性;而 SMT 则像是现代的艺术创作,注重表面的精致和效率。

但是并不是说 SMT 没有缺点。SMT 虽然提供了高密度组装与低成本等优势,但在维修和返工方面特别是手工操作时更为复杂,同时SMT焊点相较于通孔焊点在机械应力和振动面前显得较为脆弱。

此外,由于SMT组件的引线更细,它们通常无法承载与通孔元件相同的高电流。而 SMT 的这些不足,恰恰是通孔THT 的优势。

因此,在某些专用或高功率的组件,由于其特殊的应用需求,仍然主要采用通孔封装形式。所以并不是说 THT 技术就一无是处,主要还是要看应用场景。

经Optica fiber communication同意发布。